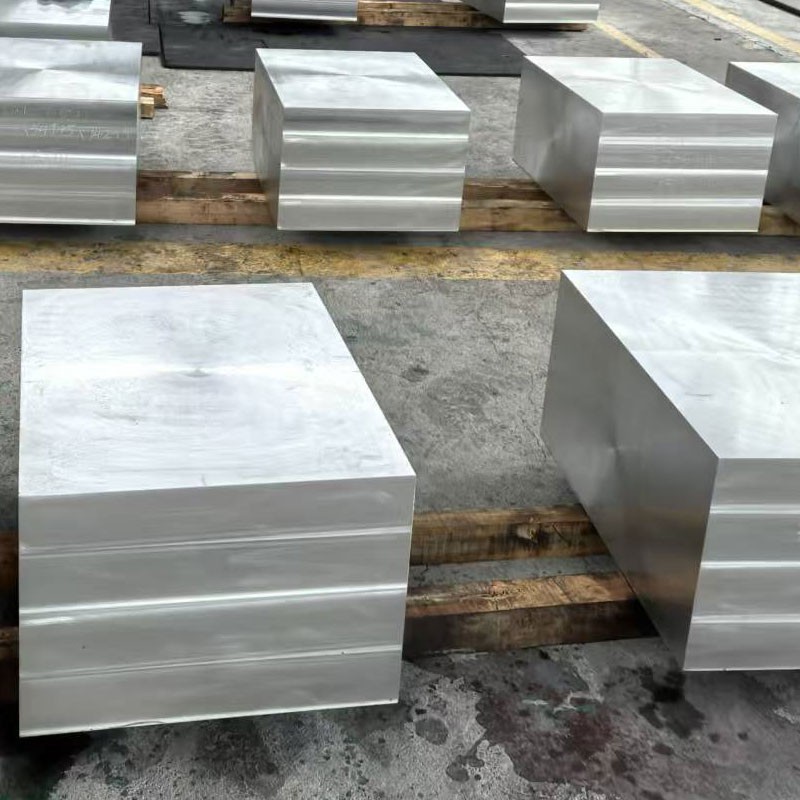

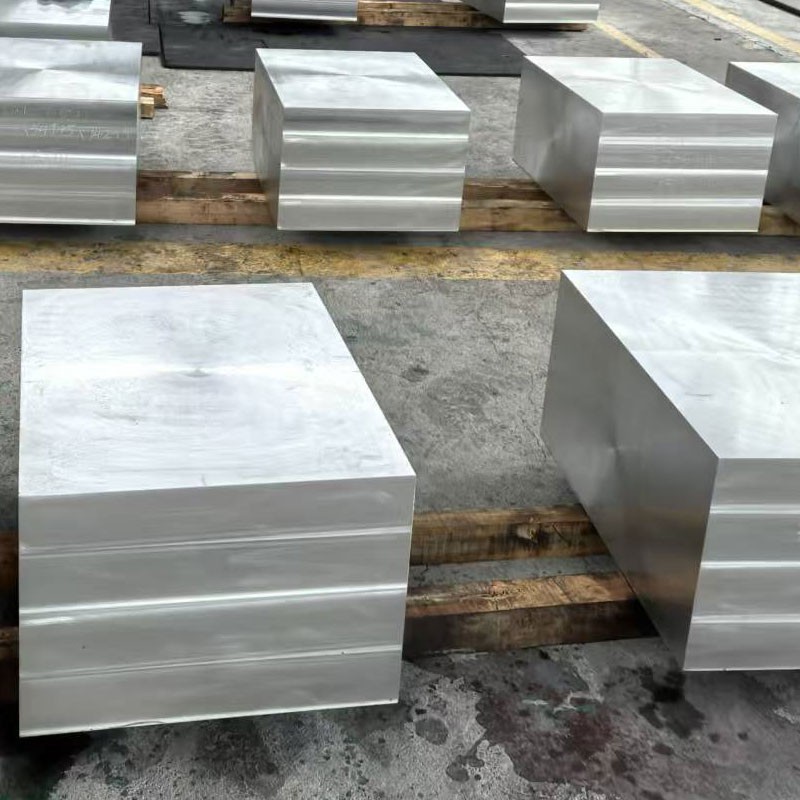

7050 ултра твърда алуминиева сплав

7050 ultra hard aluminum alloy forged plate has an irreplaceable position in high-performance fields due to its advantages of high strength, lightweight, excellent corrosion resistance, good processability and plasticity, and wide application areas. 7050 aluminum alloy belongs to high-strength heat treatable alloys, which can achieve very high strength characteristics after heat treatment. Has excellent resistance to Пилинг корозия и разрушаване на корозия .

1. Процес на композиция и производство на материали

7050 алуминиев сплав (AMS 4050, ASTM B247) представлява усъвършенстван космически сплав Al-Zn-Mg-Cu, създаден за супериорна устойчивост на повреди и изключително съотношение сила-тегло.. Ултра-твърдият кован плочен вариант предлага оптимизирани механични свойства чрез прецизна термомеханична обработка:

Химия на сплав:

Цинк (Zn): 5.7-6.7% (първичен укрепващ елемент)

Мед (Cu): 2.0-2.6% (Втвърдяване на валежи)

Магнезий (mg): 1.9-2.6% (укрепване на утайки)

Цирконий (ZR): 0.08-0.15% (контрол на структурата на зърното)

Основен материал:

Алуминий (AL): по -голям или равен на 87,3% (баланс)

Контролирани примеси:

Желязо (Fe): по -малко или равно на 0,15% макс

Силиций (SI): по -малко или равен на 0,12% макс

Манган (MN): по -малко или равен на 0,10% макс

Титан (Ti): по -малко или равен на 0,06% макс

Хром (CR): по -малко или равен на 0,04% макс

Премиум коване на производствена последователност:

Леене на Ingot: Патентован процес с нисък хидроген, вакуумна степен

Хомогенизация: 470-490 степен за 24-36 часа (компютърна контролирана рампа)

Повърхностно скалпиране: Минимум 10 мм на повърхност, за да се егрегира сегрегация

Подготовка за предварително настигане: Приложение за защитно покритие

Многопосочно коване:

Първоначална деформация: 400-425 степен

Междинни пропуски: 375-395 степен

Окончателна деформация: 350-370 степен

Минимално коефициент на деформация: 4: 1

Отгряване след Forge: 413 градуса за 4-8 часа (изравняване на стреса)

Прецизна обработка: Повърхностна подготовка за топлинна обработка

Топлинна обработка на топлината: 475-485 степен за време, зависимо от дебелината

Controlled Quenching: High-velocity polymer quench (>100 градуса /сек)

Криогенно лечение: Незадължително -75 степен на стабилизация (24 часа)

Многоетапна стареене:

T7451: 120 градуса /8hr + 175 степен /8hr

T7651: 120 градуса /6hr + 165 степен /24hr

Пълна проследяване на материали с мониторинг на цифровия процес в производството .

2. Механични свойства на ултра-твърда 7050 кована плоча

|

Собственост |

Минимум |

Типично |

Стандарт за тестване |

Предимство на производителността |

|

Крайна сила на опън |

510 MPa |

540-570 MPA |

ASTM E8/E8M |

15% по -високи от 7075- t6 |

|

Якост на добив (0,2%) |

455 MPa |

480-510 MPA |

ASTM E8/E8M |

Превъзходен капацитет за аерокосмическо натоварване |

|

Удължение (2 инча) |

8% |

10-13% |

ASTM E8/E8M |

По -добра толерантност към щетите от 7075 |

|

Фрактурна здравина (K₁C) |

30 mpa√m |

33-38 mpa√m |

ASTM E399 |

25% подобрение спрямо 7075- t6 |

|

Якост на срязване |

305 MPa |

320-345 MPA |

ASTM B769 |

Подобрена съвместна производителност |

|

Сила на лагера (E/D =2.0) |

785 MPa |

800-850 MPA |

ASTM E238 |

Изключителен капацитет на закопчалка |

|

Сила на умора (10⁷) |

145 MPa |

160-180 MPA |

ASTM E466 |

Превъзходно циклично устойчивост на натоварване |

|

Твърда (Бринел) |

140 Hb |

150-165 Hb |

ASTM E10 |

Подобрена устойчивост на износване |

|

Добив на натиск |

470 MPa |

490-520 MPA |

ASTM E9 |

Критични за структурите на компресия |

Производителност на посоката:

Съотношение на якостта на опън L/LT: 1.05-1.08

L/st съотношение на якостта на опън: 1.07-1.12

L/45 градус Съотношение на якостта на опън: 1.02-1.06

Вариант на свойството на основата до повърхността:<5% in thickness up to 150mm

3. Микроструктурно инженерство за ултра твърда производителност

Прецизно термомеханично управление:

Управление на структурата на зърното:

Неекристализирана, влакнеста морфология на зърното

Контролирано съотношение на палачинки: 5: 1 до 8: 1

ZR стабилизирано задържане на подструктурата

Утайка инженеринг:

η '(mgzn₂) първично укрепване

η (mgzn₂) Превишаване на контролиран

T (al₂mg₃zn₃) фазово разпределение

S (al₂cumg) Фазово минимизиране

Контрол на скоростта на угасването:

Critical cooling rate: >100 градуса /сек на повърхността

Core cooling rate: >60 градуса /сек минимум

Минимизиране на остатъчния стрес чрез полимер

Многоетапна кинетика за стареене:

Етап на нуклеация: 120 градуса /6-8 hr (образуване на GP зона)

Етап на растеж: 165-175 степен /8-24 hr (η 'валежи)

Микроструктурни характеристики:

Размер на зърното: ASTM 8-10 (15-30 μm)

Размер на дисперсоида: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Прекристализирана фракция:<5% maximum

Текстура: силен месинг {011}<211>компонент

Оценка на включването: по -малко или равна на 0,3 на ASTM E45

Void Съдържание:<0.1% volumetric

4. Размерени спецификации и допустими отклонения

|

Параметър |

Стандартен обхват |

Аерокосмическа толерантност |

Търговска толерантност |

|

Дебелина |

20-250 мм |

± 0,5 мм или ± 1%* |

± 1,5 мм или ± 2%* |

|

Ширина |

1000-2500 мм |

± 2 mm |

± 5 mm |

|

Дължина |

2000-10000 mm |

+10/-0 mm |

+20/-0 mm |

|

Плоскост |

N/A |

0,1% от дължината |

0,2% от дължината |

|

Грубост на повърхността |

N/A |

3.2 μm RA макс |

6.3 μm RA макс |

|

Правност на ръба |

N/A |

1 mm на метър |

3 mm на метър |

|

Паралелизъм |

N/A |

0,5% от дебелината |

1,0% от дебелината |

*Което от двете е по -голямо

Специални опции за обработка:

Близо до нетна форма коване: Намалена обработка на надбавка

Контур Предварително обработване: 15 мм минимална надбавка за запаси

Облекчаване на стреса: Изравняване на стреса преди обработване

Ултразвукова проверка: 100% обемно тестване на AMS 2154

Плътност: 2,83 g/cm³ (± 0,02)

Формула за тегло: дебелина (mm) × ширина (m) × дължина (m) × 2.83=тегло (kg)

5. Оптимизация на топлината и производителността

|

Назначаване на нрав |

Подробности за процеса |

Оптимизирани свойства |

Целеви приложения |

|

T7451 |

Топлинна третиране на разтвора, контролиран участък (1.5-3%), облекчаване на стреса, надценен |

Най -добрата устойчивост на SCC с висока якост |

Първични самолетни конструкции |

|

T7651 |

Топлинна третиране на разтвора, контролиран участък (1.5-3%), преувеличен (по -висока пикова температура) |

Максимална сила с добра SCC устойчивост |

Критични компоненти за носене на товар |

|

T7351 |

Топлинна третиране на разтвора, облекчаване на напрежението чрез разтягане, специално надценено |

Оптимална комбинация от здравина/здравина на счупване |

Критични за умора структури |

|

T74 |

Топлинна третиране на разтвора, многоетапно преувеличение |

Максимална устойчивост на SCC |

Морски/военноморски аерокосмически приложения |

Параметри на топлинната обработка:

Температура на решението: 475-485 степен

Време за накисване: 1 час на дебелина 25 мм (минимум)

Забавяне на гасенето:<10 seconds maximum

Среда на гасенето: Концентрация на полимер 12-18%

Скорост на гасенето: 3-5 m/sec минимум

Контрол на температурата на стареене: ± 3 градуса толеранс

Следва съхранение:<8 hours at <20°C before aging

Характеристики на реакцията на материала:

Естествено стареене: значителни промени в имотите в рамките на 48 часа

Изкуствено стареене: 90% от имотите, развити в етап на първия стареене

Thermal Stability: Maintains >95% от имотите на 100 градуса

Криогенни показатели: Повишена сила при температури на Subzero

Облекчаване на стреса: 2-3% Постоянна деформация Препоръчва се

6. Съображения за обработка и производство

|

Работа |

Материал на инструмента |

Препоръчителни параметри |

Специални съображения |

|

Високоскоростно фрезоване |

Премиум карбид |

Vc =500-1000 m/min, fz =0.1-0.25 mm |

Изкачване на меленето е от съществено значение |

|

Пробиване на дълбока дупка |

Карбидна охлаждаща течност |

Vc =80-150 m/min, fn =0.15-0.35 mm/rev |

Необходим цикъл на кълване |

|

Обръщане |

PCD/CBN вложки |

Vc =600-1200 m/min |

Остри режещи ръбове жизненоважни |

|

Резба |

Премиум HSS-E-PM |

Vc =15-25 m/min |

Предпочитано търкаляне на резба |

|

Прераждане |

Карбидни рейдъри |

Vc =40-70 m/min |

H7 толерантност постижима |

|

Електронна танцова музика |

Медни електроди |

Настройки с нисък ток |

Необходимо е премахване на преработка на слоя |

Стратегии за оптимизация на обработката:

Рязане на течности: Водно разтворими охлаждащи течност (рН 8.5-9.5)

Покрития на инструменти: Тиал или диамант предпочитат

Управление на чип: високо налягане (70+ бар) охлаждаща течност

Сила на затягане: умерено (избягвайте изкривяването)

Храни/скорости: Висока скорост, умерен подход за подаване

Ангажиране на инструмента: Максимум 60% от диаметъра на резачката

Стратегия за груба стратегия: обработка с висока ефективност (HEM)

Довършителни работи: Светловите съкращения с висока скорост на повърхността

7. Системи за устойчивост и защита на корозия

|

Тип среда |

Оценка на съпротивата |

Метод за защита |

Очаквания за ефективността |

|

Индустриална атмосфера |

Умерен |

Анодизиране + грунд/топкот |

10+ години с поддръжка |

|

Морска среда |

Бедна честна черта |

Анодизиране + хромиран грунд + горен коент |

5-8 години с поддръжка |

|

Високах-нерабилност |

Справедливо |

Анодизиране на тип II или III |

3-5 години без TopCoat |

|

Химическа експозиция |

Справедливо |

Химическо преобразуване + запечатан анодизиране |

Зависима от приложението |

|

Корозия на стреса |

Добър (T7 темпери) |

Превишаване + Компресия на повърхността |

Значително подобрение над 7075 |

|

Ексфолиране |

Добър (T7 темпери) |

Правилна топлинна обработка |

Exco рейтинг на EA или по -добре |

Опции за повърхностно обработка:

Анодизиране:

Тип II (сярен): 10-25 μm

Тип III (твърд): 25-75 μm

Тънък филм сярен: 3-8 μm

Tartaric-Sulfuric: 5-15 μm

Преобразуване на покрития:

Chromate per mil-dtl -5541 клас 1A

Тривалентна хромна предварителна обработка

Sol-Gel Technology

Системи за боя:

Епоксиден грунд с висока мощност

Полиуретан топкот

Дъждовни ерозионни покрития

Специални антикорозионни праймери

Механично подобряване на повърхността:

Изстрел Peening (0.008-0.012 интензивност)

Лазерно пикант на шок

Изгаряне

8. Физични свойства за инженерно проектиране

|

Собственост |

Стойност |

Дизайнерска значимост |

|

Плътност |

2.83 g/cm³ |

Критични структури на теглото |

|

Обхват на топене |

490-630 степен |

Ограничения за заваряване/топлинна обработка |

|

Топлинна проводимост |

153-167 W/m·K |

Възможност за разсейване на топлината |

|

Електрическа проводимост |

Целият IACS |

EMI Shielding Applications |

|

Специфична топлина |

860 j/kg · k |

Изчисления на термична маса |

|

Термично разширение (CTE) |

23.5 ×10⁻⁶/K |

Прогнозиране на термичния стрес |

|

Модулът на Йънг |

71.7 GPA |

Структурна скованост |

|

Съотношение на Поасон |

0.33 |

Моделиране на еластичност |

|

Скорост на растеж на пукнатината на умората |

da/dn=3 × 10⁻⁹ (ΔK) ³ · ⁵ |

Дизайн на толерантност към щети |

|

Енергия на счупване (G₁C) |

28-32 kj/m² |

Оценка на съпротивата на въздействието |

9. Протоколи за осигуряване и тестване на качествотоPtion

Задължителен режим на проверка:

Химичен състав:

Оптична емисионна спектроскопия

Проверка на всички основни елементи и примеси

Механично тестване:

Пълен тест за опън (L, LT, ST за посоки)

K₁c тест за здравина на фрактурата

Проучване на твърдостта (25 мм минимум на мрежата)

Неразрушително тестване:

Ултразвукова проверка на AMS-STD -2154 клас a

Проникване на проверка на критични повърхности

Тестови тестове на вихрови тестове (незадължително)

Микроструктурен анализ:

Размер и морфология на зърното

Оценка на прекристализация

Оценка на включването на ASTM E45

Производствено тестване:

Проверка на параметрите на топлинната обработка

Тестване на чувствителността към гасене

Картиране на електрическа проводимост

Документация за сертифициране:

Доклад за тест за материали (MTR) на en 10204 3.1/3.2

Сертифициране на химически анализ

Сертифициране на механични свойства

Графични записи на графиката за топлинна обработка

NDT доклади с критерии за приемане

Документация за проверка на температурата

Параметри на контрола на процеса

Статистически резюме на данните на процесите

Информация за проследяване на партиди

10. Приложения и предимства на ефективността

Първични аерокосмически приложения:

Структури на прегради

Крилото Spars и пренасяне на конструкции

Компоненти на предавката за кацане

Fuselage Frames и Londons

Структурни членове на дебелата секция

Кожи от горното крило

Фитинги с високо натоварване

Ракетни конструкции

Структурен хардуер за архивиране

Критични фитинги за връзка

Предимства на ефективността срещу . 7075:

10-15% по -висока якост на опън

20-25% Подобрена здравина на счупването

Превъзходна устойчивост на корозия на напрежението

Подобрена ексфолиация корозионна устойчивост

По -добра устойчивост на растеж на пукнатината

Подобрена толерантност към щетите

По -висока остатъчна якост след въздействие

По -добра термична стабилност

Превъзходна обхватност в дебели участъци

Подобрени свойства на дебелина

11. Изисквания за съхранение и обработкаОписание на продуктите

Протокол за обработка на материали:

Среда за съхранение:

Температура: 15-25 степен

Влажност:<65% RH

Защита от валежи

Изолация от стоманени продукти

Насоки за повдигане:

Многоточкови повдигания с разпръскващи ленти

Неметални прашки

Популярни тагове: 7050 Ultra Hard Aluminium Alloy Conging Plate, China 7050 Ultra Hard Aluminium Alloy Conging Plate Manufacters, доставчици, фабрика, алуминиева кована плоча в електрониката, Алуминиева плоча за транспорт, Медицинска алуминиева кована чиния, Електроника алуминиева кована плоча, алуминиева кована плоча за инструментална индустрия, топлинна устойчива алуминиева кована плоча

Изпрати запитване