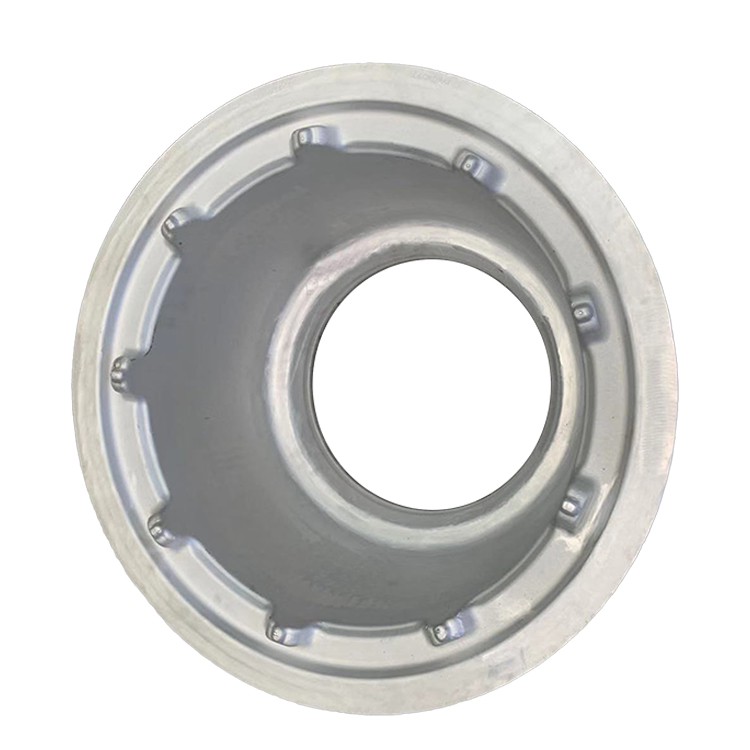

7075 Голяма алуминиева сплав

7075 големи изковки от алуминиева сплав за аерокосмически приложения представляват връх в инженерството на материалите, пригодени специално да отговарят на взискателните спецификации на авиационната индустрия. Тези изковки са изработени от алуминиева сплав 7075, клас, известен с изключителната си комбинация от висока якост, добра устойчивост на корозия и отлична обработваемост{3}.

1. Процес на преглед и производство на материали

7075 large aluminum alloy die forgings represent the pinnacle combination of high-performance materials and advanced manufacturing technologies. 7075 is an ultra-high-strength Al-Zn-Mg-Cu series alloy, renowned for its exceptional tensile strength, yield strength, and good fatigue performance. Especially in the T6 or T7351 temper, its strength can be comparable to certain Стоели . Големите изковки обикновено се отнасят до компоненти, тежащи десетки до стотици килограми, с размери до няколко метра и сложни форми, широко използвани в аерокосмическото, военноморското, железопътното транзит и други полета с изключителни изисквания за съотношение сила към тегло, надеждност и размерена стабилност, {{ Предимствата на 7075 сплав са напълно експлоатирани, докато плътната структура на зърното и непрекъснатият поток на зърното се образуват по време на коване, гарантират целостта и дългосрочната надеждност на големите компоненти при екстремни натоварвания и тежки среди .

Първични легиращи елементи:

Цинк (Zn): 5.1-6.1% (основен укрепващ елемент, образува alznmgcu кватернерен твърд разтвор и утайка фази)

Магнезий (mg): 2.1-2.9% (синергично укрепва с цинк, образува фаза на укрепване на Mgzn₂)

Мед (Cu): 1.2-2.0% (подобрява силата и твърдостта, но може да намали устойчивостта на корозия)

Хром (CR): 0.18-0.28% (Рафинира зърната, инхибира прекристализацията, подобрява устойчивостта на напукване на корозия на стреса)

Основен материал:

Алуминий (AL): Баланс

Контролирани примеси:

Желязо (Fe): 0,50% макс

Силиций (SI): 0,40% макс

Манган (MN): 0,30% макс

Титан (TI): 0,20% макс

Други елементи: 0,05% максимум всеки, 0,15% максимум общо

Производствен процес (за големи изковки): Производството на 7075 големи изковки е изключително сложно и прецизно системно инженерство, което поставя много високи изисквания към оборудване, умира, контрол на процесите и управление на качеството . Целта е да се увеличи максимално неговият ултра-висок потенциал

Подготовка на суровини и слиети с големи размери:

Висококачествените слитъци с ниски примеси 7075 са избрани като ковашки заготовки. Производството на слитъци изисква усъвършенствани техники за леене (като полунепрекъснато леене), за да се осигури еднаква вътрешна структура, липса на макроскопични дефекти и минимална сегрегация.

Ingots трябва да претърпят строг анализ на химическия състав и ултразвукова проверка, за да осигурят металургично качество .

Много пропаст разстройство и рисуване:

Големите блокове обикновено първо претърпяват много пропаз

Предварителното подаване се извършва на големи хидравлични или маслени преси, с прецизен контрол на температурата на деформация и количеството .

Рязане:

Заготовките са прецизни според предварителното обозначени размери и изисквания за окончателно коване .

Отопление:

Големите заготовки се нагряват равномерно и бавно в усъвършенствани големи ковашки пещи, за да се осигури пълно проникване на топлината. Равномерността на температурата на пещта трябва да отговаря на стандартите AMS 2750E клас 1, като се избягва прегряване, което може да причини топене на границата на зърното. Нагряването често се извършва под контролирана атмосфера, за да се намали окисляването.

Формиране на големи кодове на матрица:

One or more precise strikes/pressures are applied on 10,000-ton or even tens of thousands of tons large hydraulic presses or forging hammers. Die design is extremely complex, utilizing CAE simulation techniques to precisely predict metal flow, temperature fields, and stress fields, ensuring metal flow lines follow the complex contour of the part and achieve near-net Оформяне .

Стъпало коване: За изключително сложни или много големи части, коване може да се провежда при множество умирания и стъпки за постепенно образуване на крайната форма .

Подрязване:

След коване силната светкавица около периферията на голямото коване се отстранява .

Топлинна обработка:

Разтвор на топлинна обработка: Голямото коване се нагрява в прецизно контролирана голяма пещ за пречистване на топлината до приблизително 475 градуса ± 5 градуса и се задържа за достатъчно време, за да се даде възможност на легиращите елементи да се разтворят напълно в твърдия разтвор . Изключително висока температурна равномерност е необходима .

Гасене: Бързо охлаждане от температурата на закаляване. За големи изковки обикновено се използват големи резервоари за закаляване с вода (стайна температура или топла вода), допълнени от принудителна циркулация, за да се осигури равномерно и бързо охлаждане, като се избягва прекомерно напрежение на закаляване или непълно закаляване. Температурата на охлаждащата среда и интензивността на разбъркване са от решаващо значение.

Лечение на стареене:

Т6 Темпер: Стандартно изкуствено лечение за стареене за постигане на максимална сила, но е чувствителна към SCC .

T7351 Темпер: Двустепенен или многоетапно изкуствено лечение за стареене, което е често срещан избор на нрав за големи 7075 изковки в аерокосмическото пространство, като се има за цел да подобри устойчивостта на разрушаване на корозията на стреса (SCC), като същевременно поддържа висока якост .

Голямо облекчаване на напрежението на опън/компресия (e . g ., t7351):

След гасене, големите изковки обикновено изискват облекчаване на напрежението с помощта на големи машини за опън или компресия, за да се намали значително остатъчното напрежение, да се сведе до минимум изкривяването на обработката и да подобри стабилността на размерите . Тази стъпка е особено критична за големите компоненти .

Довършителни и проверки:

Deburring, изстрел на изстрел (подобрява производителността на умората), размерите проверка, проверките на качеството на повърхността .

И накрая, цялостно неразрушително тестване (E . g ., ултразвук, проникване, вихрово ток) и тестове за механични свойства се извършват, за да се гарантира, че продуктът отговаря на най -високото аерокосмическо или съответните спецификации на индустрията .

2. Механични свойства на 7075 големи изковки

7075 Големите изковки показват изключителни механични свойства в T6 и T7351 темпераменти, което ги прави предпочитан избор за висококачествени приложения с голям размер, големи размери . Техните показатели за изпълнение обикновено са строго изискани от аерокосмическото или специалните индустриални стандарти, с гарантирани стойности, разграничени за надлъжни (L), пресягат (LT), и късо-тренировъчни (STITUDINAL (L), пресягат (LT), и късо-трирансери (STILTUDINAL (L) Упътвания .

|

Тип имот |

T6 Типична стойност |

T7351 Типична стойност |

Посока на теста |

Стандарт |

|

Крайна якост на опън (UTS) |

530-570 MPA |

460-500 MPA |

L/lt/st |

ASTM B557 |

|

Якост на добив (0,2% Ys) |

460-500 MPA |

390-430 MPA |

L/lt/st |

ASTM B557 |

|

Удължение (2 инча) |

7-11% |

9-14% |

L/lt/st |

ASTM B557 |

|

Твърдост на Бринел |

155-170 Hb |

130-145 Hb |

N/A |

ASTM E10 |

|

Сила на умора (10⁷ цикъла) |

140-170 MPA |

130-160 MPA |

N/A |

ASTM E466 |

|

Счупване на здравина K1C |

22-28 mpa√m |

26-33 mpa√m |

N/A |

ASTM E399 |

|

Якост на срязване |

300-330 MPA |

270-300 MPA |

N/A |

ASTM B769 |

|

Еластичен модул |

71 GPA |

71 GPA |

N/A |

ASTM E111 |

Еднообразие на собствеността и анизотропия:

Размерът и теглото на големи изковки на матрицата правят вътрешността на вътрешната механична собственост предизвикателство . Въпреки това, напредналите процеси за обработка на коване и топлина максимизират равномерността на свойствата .

Прецизният контрол на потока на зърното дава възможност за оптимална работа в основните посоки на натоварване и подобрява напречните и къси трансверни свойства, намалявайки общата анизотропия, особено в критичните области .

3. микроструктурни характеристики

Микроструктурата на 7075 големи изковки е основната гаранция за тяхната ултра-висока сила, висока здравина, висока производителност на умора и толерантност към щети, като има решаващо влияние върху макроскопските свойства .

Ключови микроструктурни характеристики:

Рафинирана, еднаква и плътна структура на зърното:

After upsetting and die forging with a large forging ratio, coarse as-cast grains are thoroughly broken down, forming fine, uniform, and dense recrystallized grains. This eliminates casting defects such as porosity, gas pockets, and segregation, significantly improving the material's ductility, toughness, and fatigue life.

Дисперсоиди, образувани от елементи като хром (Cr) (E . g ., al₁₈cr₂mg₃) ефективно закрепват границите на зърното, инхибирайки прекомерния растеж на зърното по време на топлинното обработка и поддържане на укрепване на финозърнести .

Непрекъснат поток на зърното, силно съответстващ на формата на части:

Това е най -значимата характеристика и предимството на големи изковки ., когато металните пластично текат в голямата кухина на матрицата, зърната му се удължават и образуват непрекъснати влакнести линии на потока, които тясно съответстват на сложните външни и вътрешни структури на частта .

Това приравняване на потока на зърното с основната посока на напрежението при действителни работни условия ефективно прехвърля натоварвания, като значително подобрява характеристиката на умората на частта, въздействието на здравината, издръжливостта на счупването и устойчивостта на разрушаване на корозията в критичните напрежения (E . g ., големи връзки на връзки, ъгли, контролирани кръстосания) {.} in Contronents, Control-Sections) {.} in Comners, Control-Sections) .} in Confres, Conlour и Continue и Continue и Continuents, The Conton на потока на зърното е от решаващо значение за общата структурна цялост .

Прецизно управление и равномерно разпределение на фазите на укрепване (утайки):

След строго контролиран разтвор топлинна обработка и стареене, първичните укрепващи фази η 'или η (mgzn₂) се утаяват равномерно в алуминиевата матрица с оптимален размер, морфология и разстояние .

For large 7075 forgings, aging treatment (e.g., T7351 temper) aims to significantly improve the stress corrosion cracking (SCC) resistance of large components by two-stage or multi-stage aging, forming more uniformly distributed equilibrium phases of larger size, and controlling grain boundary precipitates to be discontinuous and По -грубо . Това е особено важно за чувствителността към SCC в рамките на дебели участъци от големи компоненти .

Висока металургична чистота и ниска скорост на дефекти:

Large die forgings have a dense internal structure, free from casting defects. Through strict control of raw material impurity content, the formation of harmful iron-rich or silicon-rich phases is reduced, thereby ensuring the material's toughness, fatigue life, and damage tolerance. Large forgings for aerospace applications typically require extremely low levels of non-metallic inclusions and are ensured by 100% ултразвукова проверка за вътрешно качество .

4. Размерени спецификации и допустими отклонения

7075 Голяма алуминиева сплав, изкопаване на матрици обикновено се използват в приложения със строги изисквания за точност на размерите и геометрични допустими отклонения и могат да постигнат сложна и близо до нетна форма на производство .

|

Параметър |

Типичен диапазон на размера |

Аерокосмическо коване на толерантност (e . g ., AMS 2770) |

Прецизна толеранс на обработка |

Метод на изпитване |

|

Максимално измерение на плика |

1000 - 6000 мм |

± 0,5% или ± 2 mm |

± 0.05 - ± 0.3 mm |

CMM/лазерно сканиране |

|

Мин дебелина на стената |

10 - 200 мм |

± 1,0 mm |

± 0.2 - ± 0.5 mm |

CMM/манометър |

|

Диапазон на теглото |

50 - 5000 кг |

±3% |

N/A |

Електронен мащаб |

|

Грубост на повърхността (ковано) |

Ra 12.5 - 50 μm |

N/A |

Ra 1.6 - 6.3 μm |

Профилометър |

|

Плоскост |

N/A |

0,5 мм/100 мм |

0,1 мм/100 мм |

Манометър/CMM |

|

Перпендикулярност |

N/A |

0,3 градуса |

0,1 степен |

Ъгъл габарит/CMM |

Възможност за персонализиране:

Големите изковки на матрицата обикновено са силно персонализирани, произведени въз основа на сложни CAD модели и инженерни рисунки, предоставени от клиенти .

Производителите трябва да притежават силни възможности за дизайн и производство на матрици, както и ултра-голямо оборудване за коване и обработка на топлина .

Може да се предоставят пълни услуги, от суровина, предварително коване, коване, топлинна обработка, облекчаване на напрежението до груба/завършена обработка .

5. Обозначения на температурата и опции за обработка на топлината

Свойствата на 7075 сплав са силно зависими от топлинната обработка, особено лечението на стареенето . За големи изковки, равномерността и дълбочината на топлинната обработка са ключови предизвикателства .

|

Код на температурата |

Описание на процеса |

Типични приложения |

Основни характеристики |

|

O |

Напълно отгряти, омекотени |

Междинно състояние преди по -нататъшна обработка |

Максимална пластичност, най -ниска сила |

|

T6 |

Разтвор с топлинен разтвор, след това изкуствено остарял |

Изискване за максимална сила, но чувствително към SCC |

Най -висока якост, висока твърдост |

|

T73 |

Разтворен разтвор, обработен с топлина, след това се надценява |

Устойчивост на напукване на корозия с висок стрес, малко по -ниска якост |

Висока устойчивост на SCC, добра здравина |

|

T7351 |

Разтвор с топлинна обработка, изкуствено възрастен, разтегнат стрес, облекчен |

Аерокосмическо, висока устойчивост на SCC, стабилност на високите размери |

Висока якост, оптимална устойчивост на SCC, минимален остатъчен стрес |

|

T7352 |

Разтвор с топло обработка, изкуствено възрастно, компресионно напрежение, облекчено в компресия |

Подобно на T7351, но за специфични форми |

Висока якост, оптимална устойчивост на SCC, минимален остатъчен стрес |

|

T7651 |

Разтвор с топлинна обработка, изкуствено отлежало, разтегнато напрежение, устойчивост на ексфолиране по-добре от T7351 |

Ексфолиационни зони за корозия, умерена устойчивост на SCC, висока якост |

Добра устойчивост на ексфолиране, висока якост |

Ръководство за подбор на температура:

Т6 Темпер: За големи изковки темпераментът T6 рядко се използва, освен ако околната среда не бъде потвърдена, че не съдържа рискове за разрушаване на корозия .

T7351 Темпер: Това е предпочитаният избор за големи 7075 изковки в аерокосмическото и високо надеждност индустриални сектори . Той осигурява отлична устойчивост на разрушаване на разрушаване на напрежението и стабилност на размерите, като същевременно поддържа висока якост . Тази комбинация от свойства е особено решаваща за компонентите на дебелото сечение .

6. Характеристики на обработка и производство

Обработката на 7075 големи изковки обикновено изисква голямо оборудване с висока здравина и оптимизирани процеси .

|

Работа |

Материал на инструмента |

Препоръчителни параметри |

Коментари |

|

Обръщане |

Карбид, PCD инструменти |

Vc =150-600 m/min, f =0.2-1.5 mm/rev |

Голямо премахване на запасите за грубо, прецизност за повърхностното покритие |

|

Смилане |

Карбид, PCD инструменти |

Vc =200-1000 m/min, fz =0.1-0.8 mm |

Големи 5- центрове за обработка на оси/гандове, тежко рязане, многоосен контрол |

|

Пробиване |

Карбид, покрити с HSS |

Vc =40-150 m/min, f =0.08-0.3 mm/rev |

Пробиване на дълбоки отвори, вътрешно охлаждане, евакуация на чипс, строг контрол на размерите |

|

Подслушване |

HSS-E-PM |

Vc =8-25 m/min |

Правилно смазване, предотвратява разкъсване на резбата, потупване на големи дупки |

|

Заваряване |

Не се препоръчва (Fusion Welding) |

Големите 7075 компоненти имат лоша заваряемост, предразположени към напукване и загуба на якост |

Препоръчителни връзки с болтове или заваряване на триене (FSW) за конкретни случаи |

|

Остатъчен стрес лечение |

Послежно лечение преди разтягане/предварително компресия или релеф на вибрационния стрес или поетапна обработка |

Предотвратява изкривяването на обработката, гарантира стабилността на размерите в големи части |

Критичен процес в аерокосмическото пространство |

Насоки за производство:

Обхват: 7075 в T6/T7351 Темперс има висока твърдост и добра обработка, но за големи компоненти, с големи обработващи квоти, се изискват машинни инструменти с висока мощност и висока реалност .

Остатъчен стрес: Големите изковки имат високо остатъчно напрежение след закаляване. Темперът T7351 (включително облекчаване на напрежението на опън) може ефективно да контролира изкривяването при обработка. При прецизна обработка на големи компоненти трябва да се използва многоетапна стратегия за обработка, включително грубо облекчаване на напрежението-довършителни работи, за да се сведе до минимум изкривяването.

Заваряване: Конвенционалната заваряемост чрез стопяване на сплав 7075 е много лоша, силно податлива на горещо напукване и сериозна загуба на якост на съединението. За приложения за големи връзки обикновено се използват високоякостни болтови връзки или твърдотелно заваряване (като заваряване с фрикционно разбъркване FSW) може да се обмисли за специфични неносещи зони, със строга оценка на въздействието му върху цялостната производителност{6}.

7. Системи за устойчивост и защита на корозия

Корозионната устойчивост на 7075 големи алуминиеви сплави е критично съображение за дългосрочната им услуга, особено в сложни среди като морски или влажни условия .

|

Тип корозия |

T6 (Типично) |

T7351 (Типично) |

Система за защита |

|

Атмосферна корозия |

Добре |

Отличен |

Анодизиране или не е необходима специална защита |

|

Корозия на морската вода |

Умерен |

Добре |

Анодизиращи, високоефективни покрития, галванична изолация |

|

Стрес корозия напукване (SCC) |

Силно чувствителен |

Много ниска чувствителност |

Изберете T7351 Темпера или катодна защита |

|

Корозия на ексфолиране |

Умерено чувствителен |

Много ниска чувствителност (T7651 по -добре) |

Изберете T7351/T7651 Темпера, повърхностно покритие |

|

Междугрануларна корозия |

Умерено чувствителен |

Много ниска чувствителност |

Контрол на топлинната обработка |

Стратегии за защита на корозията:

Избор на сплав и нрав: За големи 7075 изковки, особено тези, използвани в взискателни среди като аерокосмически и военноморски съдове, темпераментът T7351 е задължителен, за да се увеличи максимално устойчивостта на разрушаване на корозия и корозия на ексфолиацията .

Повърхностна обработка:

Анодизиране: Най -често срещаният и ефективен метод на защита, образувайки плътен оксиден филм върху повърхността на коване, засилване на корозията и устойчивостта на износване . За големи компоненти размерът на анодиращия резервоар и контрола на процеса са решаващи .

Химически конверсионни покрития: Служи като добри праймери за бои или лепила, осигурявайки допълнителна защита от корозия .

Високопроизводителни системи за покритие: Многослойните високоефективни антикорозионни покрития могат да се прилагат в изключително корозивни среди .

Управление на галванично корозия: При контакт с несъвместими метали трябва да се вземат строги мерки за изолация (e.g., уплътнения, изолационни покрития, уплътнители), за да се предотврати галванична корозия, което е особено важно при големи сложни конструкции.

8. Физични свойства за инженерно проектиране

Физическите свойства на 7075 големи изковки на алуминиева сплав са ключови данни за вход при проектирането на самолети, кораби и тежки машини .

|

Собственост |

Стойност |

Разглеждане на дизайна |

|

Плътност |

2.81 g/cm³ |

Лек дизайн |

|

Обхват на топене |

477-635 степен |

Прозорец за топлинна обработка и заваряване |

|

Топлинна проводимост |

130 W/m·K |

Термично управление, дизайн на топлинно разсейване |

|

Електрическа проводимост |

33 % IACS |

Умерена електрическа проводимост |

|

Специфична топлина |

960 J/kg · k |

Изчисления на топлинната маса и топлинния капацитет |

|

Термично разширение (CTE) |

23.6 ×10⁻⁶/K |

Размерени промени поради изменението на температурата |

|

Модулът на Йънг |

71 GPA |

Изчисления на отклонение и твърдост |

|

Съотношение на Поасон |

0.33 |

Параметър за структурен анализ |

|

Капацитет за амортизация |

Ниско |

Вибрация и контрол на шума |

Дизайнерски съображения:

Крайно съотношение сила към тегло: 7075 Големите изковки осигуряват отлично съотношение сила към тегло в големи структури, идеални за постигане на намаляване на теглото и увеличаване на полезния товар .

Висока надеждност и толерантност към повреди: Комбинацията от процеса на коване и характеристиките на високоякостта на 7075 сплав гарантира дългосрочната надеждност и толерантността на повреда на големи компоненти при тежки товари, особено подходяща за критични структури на натоварване .

Интеграция на големи сложни форми: Голямото коване може да произведе сложни геометрии във формата на мрежа, интегрирайки множество функции, намалявайки броя на части и разходите за сглобяване . Това е от решаващо значение за големи интегрални структурни компоненти като основните рамки на самолетите и гредите на кораба .

Отлично изпълнение на умората: Висшата якост на умора я прави подходящ за големи компоненти, подложени на циклични натоварвания, като фитинги за крило на въздухоплавателното средство .

Управление на напукване на разрушаване на корозия: Изборът на подходящ нрав за стареене (T7351) е от решаващо значение за преодоляване на присъщата му чувствителност към SCC и гарантиране на дългосрочната безопасност на големите компоненти .

Остатъчен контрол на напрежението: Контролът на остатъчния стрес при големи изковки е ключов фокус в дизайна и обработката, влияещ на стабилността на размерите и деформацията на обработката .

9. осигуряване и тестване на качеството

Контролът на качеството на 7075 големи алуминиеви сплави е изключително строг и сложен и трябва да отговаря на най -високото ниво на аерокосмическите и индустриалните стандарти .

Стандартни процедури за тестване:

Пълна проследяване на жизнения цикъл: Всички данни за производство и тестване трябва да бъдат напълно записани и проследими от сливане до окончателна доставка, като се гарантира контрол на качеството на всеки етап .

Сертифициране на суровини:

Анализ на химичен състав (оптичен емисионна спектрометър, ICP), за да се гарантира спазването на AMS, ASTM и т.н. ., особено за контрол на сегрегацията в големи блокове .

Инспекция на вътрешния дефект: 100% широкомащабно ултразвуково тестване (UT), за да се гарантира, че влагали и предварително насочени заготовки са без макроскопични дефекти .

Мониторинг на процеса на коване:

Мониторинг в реално време и запис на ключови параметри като температура на пещта, коване на температура, налягане, количество деформация, скорост на деформация и температура на умиране, за да се гарантира стабилността и повторяемостта на процеса на коване .

Процес/офлайн проверка на коване на форма и размери .

Мониторинг на процеса на обработка на топлината:

Прецизно управление и запис на равномерност на температурата на пещта за големи пещи за обработка на топлината (спазване на AMS 2750E клас 1), интензивност на температурата и разбъркването на медиите и време за прехвърляне на гасене .

Непрекъснато запис и анализ на температурата на топлинната обработка/кривите на времето .

Анализ на химичен състав:

Преосмисляне на партидния химичен състав на крайните изковки, заедно с проверките на спот в критични области .

Механично тестване на свойствата:

Тестване на опън: Проби, взети в посоки L, LT и ST от множество представителни места, стриктно тествани за UTS, YS, EL в съответствие със стандартите, като се гарантира, че са спазени минималните гарантирани стойности. Представителността на местата за вземане на проби е особено важна за големи компоненти.

Тестване на твърдост: Многоточкови измервания за оценка на общата еднообразие .

Тестване на въздействието: Charpy v-nott тест за въздействие, ако е необходимо .

Тестване на счупване на здравина: K1C или JIC тестване за критични компоненти, за да се гарантира, че изискванията за толерантност към щети са изпълнени .

Тестване на разрушаване на корозия на стреса (SCC):

All large 7075 forgings (especially in T7351 temper) are mandatory subjected to SCC sensitivity testing (e.g., C-Ring test, ASTM G38/G39) to ensure no SCC occurs at specified stress levels.

Неразрушително тестване (NDT):

Ултразвуково тестване (UT): 100% вътрешна инспекция на дефекти за всички критични натоварващи големи изковки (според стандарта на AMS 2154, ниво на AA или клас A), за да се гарантира няма порьозност, включвания, деламиниране, пукнатини и т.н. .

Тестване на проникване (PT): 100% повърхностна проверка (съгласно AMS 2644 стандарт) за откриване на дефекти на повърхността .

Тестови тестове на вихрови тестове (ET): Открива дефекти на повърхността и близо до повърхността, както и еднообразието на материала .

Рентгенографско тестване (RT): Рентгенова или гама-лъчева проверка за определени специфични области за оценка на вътрешната плътност .

Микроструктурен анализ:

Металографско изследване за оценка на размера на зърното, непрекъснатостта на потока на зърното, степента на прекристализация, морфологията и разпределението на утайка, особено характеристиките на утайките на граничните зърна, като се гарантира спазването на високата якост и изискванията за устойчивост на SCC .

Размерна и проверка на качеството на повърхността:

Прецизно 3D размери измерване с помощта на големи координатни измервателни машини (CMM) или лазерно сканиране, осигуряване на точност на размерите и геометрични допустими отклонения от сложни форми .

Грапавост на повърхността, проверка на визуалния дефект .

Стандарти и сертификати:

Производителите трябва да са ISO 9001, AS9100 (система за управление на качеството на аерокосмическото пространство) сертифициран .

Продуктите трябва да отговарят на строгите аерокосмически и индустриални стандарти като AMS (спецификации на аерокосмическите материали), ASTM B247 (алуминиеви сплави), MIL (военни спецификации) .

EN 10204 Тип 3 . 1 или 3.2 Отчети за тестовете за материали могат да бъдат предоставени и от трети страни независимо сертифициране може да бъде организирано по заявка на клиента.

10. Приложения и съображения за дизайн

7075 Голяма алуминиева сплав е предпочитаният материал за критични структурни компоненти в аерокосмическата, военноморските съдове, железопътния транзит и ядрената промишленост поради изключителната им съотношение сила към тегло, висока надеждност, толерантност към щети и отлична ефективност на умора .

Основни области на приложение:

Аерокосмическо пространство: Първични структурни компоненти на самолетите (E . g ., крило, големи рамки за фюзелаж, основни стрелци за кацане, пилони на двигателя, рамки на врати, свързващи фитинги с високо натоварване), главен ротор на ротора, калъфи за предаване), главни главини на ротора, калъфи за предаване), главни главини на ротора, калъфи за предаване), главни главини на ротора, калъфи за предаване, хеликоптер, калъфи за предаване, калъфи за предаване, калъфи за предаване .}}}}.

Военноморска индустрия: Основни структурни компоненти на корпуса за високоефективни кораби, основи на мачтата, големи конектори, структурни компоненти на системата за корабни оръжия, преследване на леко тегло и висока якост .

Железопътен транзит: Високоскоростни конектори на влаковете, критични компоненти на талигите, конструкции за поддържане на пантограми, за намаляване на теглото и увеличени граници на безопасността .

Ядрена индустрия: Вътрешна структурна поддръжка за ядрени съоръжения, компоненти на охлаждащата система и т.н. ., изискващи изключително висока надеждност и дългосрочна стабилност на материалите .

Тежки машини и оборудване: Големи кранови стрели, критични свързващи компоненти за багери, фланци на съдове с високо налягане .

Проектни предимства:

Крайно съотношение сила към тегло: Постига значително намаляване на теглото на големите конструкции, подобряване на производителността на оборудването и енергийната ефективност .

Висока надеждност и толерантност към повреди: Комбинацията от процеса на коване и характеристиките на сплав 7075 осигурява отличен живот на умора, издръжливост на счупване и устойчивост на пукнатина на корозия на напрежение

Интеграция на големи сложни форми: Голямото коване може да произведе сложни геометрии във формата на нет

Отлично изпълнение на умората: Решаващо в големи структури, подложени на многократни циклични товари .

Ограничения на дизайна:

Висока цена: Разходи за суровини, разходи за развитие на матрици, инвестиции в оборудване и прецизна цена на обработка са изключително високи, ограничаващи приложението му в общите индустрии .

Дълъг производствен цикъл: Проектирането и производството на щанги за сложни големи изковки, както и многопроходни цикли на коване и топлинна обработка, са дълги, изисквайки прецизно планиране на производството .

Ограничения на размера: Коване на размерите са ограничени от съществуващото оборудване за коване (десетки хиляди тонове преса) .

Лоша заваряемост: Традиционните методи за заваряване на синтез обикновено не се използват за 7075 големи структури за носене на товар .

Високотемпературна производителност: Не е подходящ за дългосрочна работна среда над 120 градуса .

Икономически и устойчиви съображения:

Приложения с висока стойност: Големите 7075 изковки се използват предимно в стратегически полета с изключително високи изисквания за производителност, надеждност и безопасност, където високата им цена се компенсира от значителните подобрения на производителността и маржовете на безопасност, които предоставят .

Ефективност на използване на материали: Advanced Net-Net оформяне на технологията и прецизната обработка максимизират намаляването на отпадъците от материала, макар че за големи части, надбавката за обработка все още може да бъде значителна .

Екологична благоприятност: Алуминиевите сплави са силно рециклируеми, подравнявайки се със зелените принципи на производството и кръговата икономика .

Подобрена безопасност: Превъзходното изпълнение на изкоманията директно повишава безопасността на самолетите, корабите и друго оборудване, което е най -високата проява на тяхната стойност .

Популярни тагове: 7075 Голяма алуминиева сплав, матрица, Китай 7075 Голяма алуминиева сплав Производители, доставчици, фабрика, Електроника алуминиева кована плоча, екструдиран алуминий за автомобил, алуминиев прът, Иновация на алуминиеви плочи, Подкрепете алуминиева кована лента, парче алуминиево коване

Изпрати запитване