6061 Алуминиев сплав с голям диаметър

6061 Алуминиеви сплави с голям диаметър играят важна роля в индустриалното производство и са получили широко внимание и разпознаване поради тяхната лека и висока якост, добра устойчивост на корозия, отлична производителност на обработката, добра термична стабилност и устойчивост на умора, опазване на околната среда и устойчивост, както и различни полета на приложението.

1. Процес на състав и производство на материали

6061 Алуминиев сплав с голям диаметър е универсален, топлинен алуминиев магнезиев-силикон сплав, който предлага отлична якост, добра устойчивост на корозия, превъзходна заваряване и обработка в широк спектър от диаметри, което го прави идеален за структурни, механични части, транспорт и общи инженерни приложения

Първични легиращи елементи:

Магнезий (mg): 0. 8-1. 2% (повишава силата)

Силиконов (Si): 0. 4-0. 8% (образува фаза на укрепване на Mg₂si с магнезий)

Мед (Cu): 0. 15-0. 40% (подобрява силата, леко намалява устойчивостта на корозия)

Хром (CR): 0. 04-0. 35% (инхибира прекристализацията, подобрява устойчивостта на корозия на стреса)

Основен материал:

Алуминий (AL): по -голям или равен на 95,8% (баланс)

Контролирани примеси:

Желязо (Fe): по -малко или равно на 0. 70% макс

Цинк (Zn): по -малко или равен на 0. 25% макс

Манган (Mn): по -малко или равен на 0. 15% макс

Титан (Ti): по -малко или равен на 0. 15% макс

Други елементи: по -малко или равни на {{0}}. 05% всеки, по -малък или равен на 0,15% общо

Премиум производствен процес:

Подготовка за стопилка:

Първичен алуминий с висока чист (минимум 99,7%)

Прецизни добавки на легиращи елементи с ± 0. 05% толеранс

Разширена филтрация чрез филтри за керамична пяна (30-40 ppi)

SNIF дегасиращо лечение (водород <0. 10 ml/100g)

Рафиниране на зърно с Al-Ti-B Master Alloy

Полупоточнен леене с директна хел (DC), за да се получат слигания с голям диаметър

Хомогенизация:

550-580 степен за 6-12 часове

Еднообразно управление на температурата: ± 5 градуса

Скорост на контролирано охлаждане: 15-25 степен /час

Разтваряне на груби интерметалици, елиминиране на микросегрегацията

Гореща работа (екструзия или коване):

Големи екструзионни преси: Способни да произвеждат барове с диаметър до 400 мм

Или коване: Обработка на графици в барове чрез радиално коване или коване със затворена магия

Температура на деформация: 450-500 степен

Осигурява адекватна деформация и усъвършенстване на зърното за оптимално вътрешно качество и приток на зърно

Разтвор на топлинна обработка:

520-550 степен за 1-4 часа (зависим от диаметъра)

Температурна равномерност: ± 3 градуса

Бързо прехвърляне към среда за гасене (<10 seconds)

Гасене:

Усилването на водата или полимерната гасене

Контролирана скорост на охлаждане за оптимална твърдост

Облекчаване на стреса (за T651/T6511 темпераменти):

Контролирано разтягане (1-3% пластмасова деформация) за намаляване на остатъчния стрес

Изкуствено стареене (T6 Temper):

160-180 степен за 8-18 часове

Температурна равномерност: ± 3 градуса

Всички етапи на производство са обект на строг контрол на качеството и управление на проследяването.

2. Механични свойства на 6061 Алуминиев бар с голям диаметър

|

Собственост |

O (отгрял) |

T4 |

T6 |

T651/T6511 |

Метод на изпитване |

|

Крайна сила на опън |

110-145 MPA |

180-220 MPA |

290-320 MPA |

290-320 MPA |

ASTM E8 |

|

Якост на добив (0. 2%) |

40-60 MPA |

90-120 MPA |

240-270 MPA |

240-270 MPA |

ASTM E8 |

|

Удължение (2 инча) |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

Твърда (Бринел) |

30-40 Hb |

60-75 Hb |

95-105 Hb |

95-105 Hb |

ASTM E10 |

|

Якост на умора (5 × 10⁸ цикъла) |

70-90 MPA |

90-110 MPA |

95-110 MPA |

95-110 MPA |

ASTM E466 |

|

Якост на срязване |

70-90 MPA |

110-130 MPA |

190-210 MPA |

190-210 MPA |

ASTM B769 |

|

Модул на еластичност |

68.9 GPA |

68.9 GPA |

68.9 GPA |

68.9 GPA |

ASTM E111 |

Разпределение на имотите:

Аксиални срещу радиални свойства:<5% variation in strength properties

Вътрешно изменение на свойствата в баровете с голям диаметър: обикновено по -малко от 7% за T6/T651 темпери

Вариант на ядрото към повърхността:<5 HB

Остатъчен стрес: Ниски нива на напрежение при T651/T6511 темпераменти, намаляване на изкривяването на обработката

3. Микроструктурни характеристики

Ключови микроструктурни характеристики:

Структура на зърното:

Удължени зърна с някои прекристализирани зърна след гореща работа

Размер на зърното ASTM 4-7 (90-32 μm)

Осигурява еднаква структура на зърното и усъвършенстване в рамките на баровете с голям диаметър чрез строг контрол на процеса

Разпределение на утайка:

Фаза на укрепване на Mg₂si: Фин и равномерно разпръснат, осигурявайки първично укрепване

Alfesi intermetallics: контролиран размер и дистрибуция

Cr₂si или al₁₂mg₂cr дисперсоиди: инхибира растежа на зърното, подобрява устойчивостта на корозия на стреса

Развитие на текстурата:

Текстура на влакната, въведена чрез екструзия/коване

Силата на текстурата има незначително въздействие върху механичните свойства; усъвършенстването на зърното и втвърдяването на валежите са доминиращи

Специални характеристики:

Равномерно разпределение на утайки при граници на зърното

Свръхнаситен твърд разтвор след лечение с разтвор

Образуване на фази на валежи след лечение на стареене

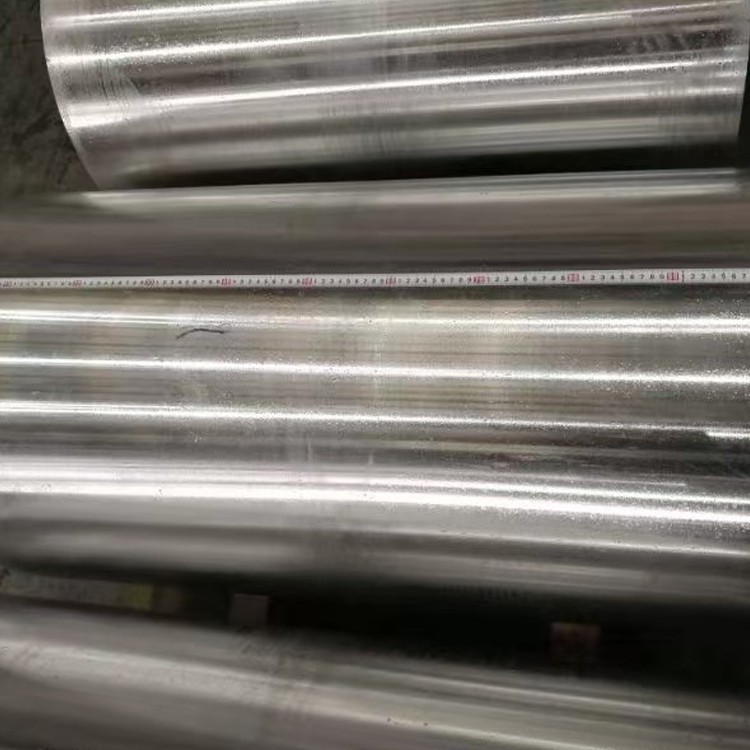

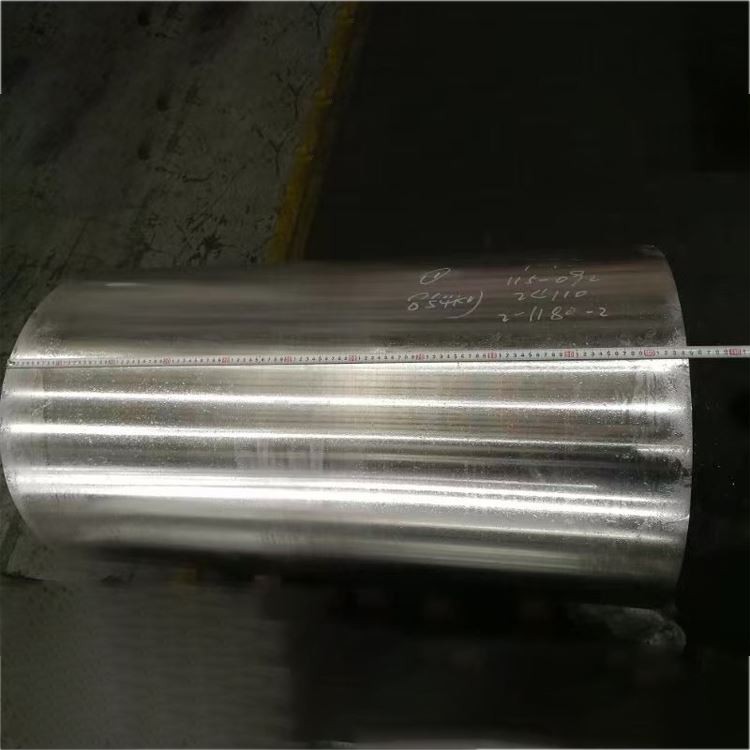

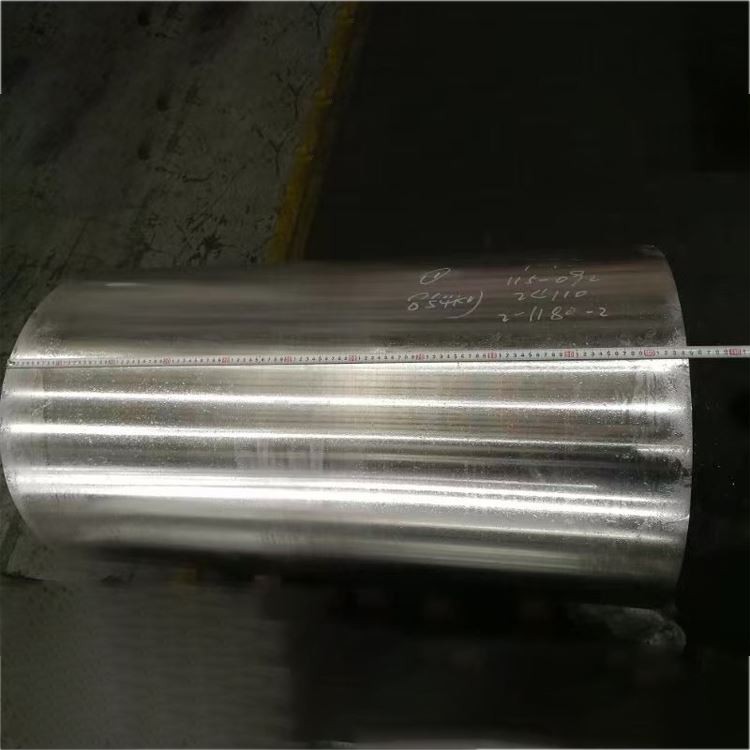

4. Размерени спецификации и допустими отклонения

|

Параметър |

Стандартен обхват |

Прецизна толерантност |

Търговска толерантност |

Метод на изпитване |

|

Диаметър |

100-600 mm |

± 0. 5 мм до 200 мм |

± 1. 0 mm до 200mm |

Микрометър/апарат |

|

± 0. 25% над 200 мм |

± 0. 5% над 200 мм |

|||

|

Овалности |

N/A |

50% от толеранса на диаметъра |

75% от толеранса на диаметъра |

Микрометър/апарат |

|

Дължина |

1000-7000 mm |

± 5 мм |

± 10 мм |

Мярка на лентата |

|

Права |

N/A |

0. 8mm/m |

1,5 мм/м |

Изправен/лазер |

|

Грубост на повърхността |

N/A |

3.2 μm RA макс |

6.3 μm RA макс |

Профилометър |

|

Изрежете крайната квадратност |

N/A |

0. 5 градуса макс |

1. 0 степен max |

Транспортир |

Стандартни налични формуляри:

Кръгла лента с голям диаметър: Диаметри от 100 мм до 600 мм

Налична услуга за изрязване до дължина

Специални допустими отклонения и повърхностни облицовки (напр. Обезпечени, земята, прецизно обърната), достъпни при поискване

Предлага се в утаен и отлежал, или утаен изпънат (T651) темпераменти

5. Обозначения на температурата и опции за обработка на топлината

|

Код на температурата |

Описание на процеса |

Оптимални приложения |

Основни характеристики |

|

O |

Напълно отгряти, омекотени |

Приложения, изискващи максимална оформяне на оформянето |

Най -ниска сила, максимална пластичност |

|

T4 |

Разтвор с топлинна обработка и естествено остарял |

Добра формалност с умерени изисквания за сила |

Умерена сила, добра оформеност |

|

T6 |

Разтвор с топлинна обработка и изкуствено остарял |

Структурни приложения с висока якост |

Максимална сила и твърдост |

|

T651 |

T 6 + стрес, облекчен чрез разтягане |

Критични структурни компоненти, нисък остатъчен стрес |

Отлична стабилност на размерите, ниско изкривяване на обработката |

|

T6511 |

T 6 + Лек участък + изправяне |

Нисък остатъчен стрес за неправилни форми |

Подобно на T651, но за неправилни напречни сечения |

Ръководство за подбор на температура:

О: За сложни операции за студено формиране

T4: За приложения, изискващи последващо формиране или заваряване, с окончателна топлинна обработка

T6: За общи структурни и механични части, изискващи висока якост

T651/T6511: За барове с голям диаметър, изискващи минимално изкривяване на обработката и висока стабилност на размерите

6. Характеристики на обработка и производство

|

Работа |

Материал на инструмента |

Препоръчителни параметри |

Коментари |

|

Обръщане |

Карбид, диамант |

Vc =250-600 m/min, f =0. 1-0. 5 mm/rev |

Високоскоростната обработка дава отлично повърхностно покритие |

|

Пробиване |

Карбид, калаено покритие |

Vc =80-200 m/min, f =0. 15-0. 40 mm/rev |

Препоръчителни тренировки чрез охлаждане, добри за дълбоки дупки |

|

Смилане |

Карбид, HSS |

Vc =200-800 m/min, fz =0. 1-0. 25 mm |

Високо-положителни инструменти за ъгъл на рейка, голяма дълбочина на рязане, високо захранване |

|

Подслушване |

HSS-E-PM, TICN покритие |

Vc =20-40 m/min |

Добро качество на нишката, лесно за докосване |

|

Прераждане |

Карбид, HSS |

Vc =80-150 m/min, f =0. 2-0. 6 mm/rev |

H7/H8 Толеранс постижим |

|

Трион |

Острие с карбид |

Vc =1000-3000 m/min |

Ефективно рязане, гладко нарязани ръбове |

Насоки за производство:

Оценка на машината: 80% (1100 алуминий=100%), подобрена обхват на T6

Образуване на чип: Лесно образува къси, извити чипове, улесняване на евакуацията на чип

Охлаждаща течност: Водно разтворима течност за рязане (5-10% концентрация)

Носене на инструменти: Ниско, което води до дълъг живот на инструмента

Заваряемост: Отлично с TIG и MIG заваряване, минимална загуба на якост след заваряване

Топлинна обработка: Може да се гаси и да се старае, за да се подобри силата

Анодизиране: Лесно анодизиран за естетически и корозионни повърхности, устойчиви на корозия

Пяждане и запояване: Възможно

Остатъчен стрес: T651/T6511 темпери значително намалява остатъчния стрес, като свежда до минимум изкривяването на обработката

7. Системи за устойчивост и защита на корозия

|

Тип среда |

Оценка на съпротивата |

Метод за защита |

Очаквано изпълнение |

|

Индустриална атмосфера |

Много добре |

Чиста повърхност, незадължително анодизиране |

15-20+ години |

|

Морска атмосфера |

Добре |

Анодизиране + уплътняване или боядисване |

5-10+ години с поддръжка |

|

Потапяне на морска вода |

Справедливо |

Катодна защита или рисуване |

В зависимост от качеството на покритието |

|

Висока влажност |

Много добре |

Чиста повърхност, незадължително анодизиране |

10-15+ години |

|

Корозия на стреса |

Много добре |

Отлично представяне в T6 Temper |

Ниска чувствителност |

|

Ексфолиране |

Много добре |

Стандартна защита |

Добра съпротива |

|

Галванична корозия |

Добре |

Правилна изолация |

Внимателен дизайн с различни метали |

Опции за защита на повърхността:

Анодизиране:

Тип II (сярна): 10-25 μm дебелина, за декоративна и обща защита

Тип III (твърд): 25-75 μm, за устойчивост на износване и по -висока защита

Боядисване и запечатване: Подобрява естетиката и устойчивостта на корозия

Преобразуване на покрития:

Хромат конверсионни покрития (MIL-DTL -5541): Отлична адхезия и защита от корозия

Алтернативи без хром: Съответстващи на околната среда

Системи за рисуване:

Епоксиден грунд + полиуретанов топ кал: За сурови среди

Прахово покритие: Висока издръжливост и естетика

Други:

Галванопластика, вакуумно покритие и др.

8. Физически свойства за инженерно проектиране

|

Собственост |

Стойност |

Разглеждане на дизайна |

|

Плътност |

2.70 g/cm³ |

Изчисляване на теглото и структурна оптимизация |

|

Обхват на топене |

582-652 степен |

Прозорец за топлинна обработка и заваряване |

|

Топлопроводимост |

167 W/m·K |

Дизайн на разсейване на топлина и трансфер |

|

Електрическа проводимост |

40-43% IACS |

Електрическа проводимост в електрическите приложения |

|

Специфична топлина |

897 J/kg · k |

Изчисления на топлинната маса и топлинния капацитет |

|

Термично разширение (CTE) |

23.6 ×10⁻⁶/K |

Размерени промени поради изменението на температурата |

|

Модулът на Йънг |

68.9 GPA |

Изчисления на отклонение и твърдост |

|

Съотношението на Поасон |

0.33 |

Параметър за структурен анализ |

|

Капацитет за амортизация |

Средно-ниско |

Вибрация и контрол на шума |

Дизайнерски съображения:

Работен температурен диапазон: -80 степен до +150 степен

Високотемпературна ефективност: Силата започва да намалява над 100 градуса

Криогенни показатели: леко увеличаване на силата при ниски температури, без крехък преход

Магнитни свойства: немагнитни

Рециклируемост: 100% рециклируема с висока стойност на скрап

Формабилност: Добър в Т4 Темпера, ограничен в Т6 Темпер

Размерна стабилност: Отлично в T651/T6511 Температури, подходящи за прецизна обработка

Съотношение сила към тегло: изгодни в структурните приложения

9. Осигуряване и тестване на качеството

Стандартни процедури за тестване:

Химичен състав:

Оптична емисионна спектроскопия

Анализ на рентгенова флуоресценция

Проверка на всички основни елементи и съдържание на примеси

Механично тестване:

Тестване на опън (надлъжно и напречно)

Тестване на твърдост (Brinell, множество места)

Тестване на умора (според изискванията)

Неразрушително тестване:

Ултразвукова инспекция (100% обемна, per ASTM B594/E2375)

Тестови тестове на вихрови тестове (дефекти на повърхността и близо до повърхността)

Проникване на проникване (повърхностни дефекти)

Микроструктурен анализ:

Определяне на размера на зърното

Утайка и интерметална оценка

Проверка на модела на потока на зърното (за ковани барове)

Размерна проверка:

Проверка на CMM (координатна измервателна машина)

Диаметър, дължина, права, овалвалност и т.н.

Стандартни сертификати:

Доклад за тест за материали (en 10204 3. 1 или 3.2)

Сертифициране на химически анализ

Сертифициране на механични свойства

Сертифициране на топлинната обработка

Сертификат за неразрушително тестване

Съответствие с ASTM B221 (за екструдирана лента), ASTM B211 (за валц.

10. Приложения и съображения за дизайн

Първични приложения:

Структурни компоненти:

Архитектурни рамки и опори

Компоненти на моста

Камиони и морски конструкции

Основи на машините за автоматизация

Механични части:

Тела на клапана, тела на помпата

Задвижващи валове, зъбни колела

Болтове, гайки, крепежни елементи

Джиги и тела

Транспортна индустрия:

Автомобилни части (шаси, окачване)

Компоненти на железопътния автомобил

Велосипедни рамки

Яхти и компоненти на лодките

Електроника и прецизно оборудване:

Части за полупроводниково оборудване

Електронни компонентни корпуси

Компоненти на медицински изделия

Оптични скоби за оборудване

Отдих и потребителски стоки:

Риболовни макари

Спортни стоки

Фотографско оборудване

Проектни предимства:

Добра цялостна производителност: Висока якост, устойчивост на корозия, лесна за машина, заваряваща се

Добро съотношение сила към тегло в темперамент T6

Значително подобрение на силата след гасене и стареене

Ниско изкривяване на обработка в T651/T6511 Температури

Лесно за анодизиране и прилагане на различни повърхностни обработки

Отлични характеристики на заваряване

Изключително универсален за различни индустрии

Немагнитни за специфични приложения

Добра рециклируемост

Ограничения на дизайна:

По -ниска якост в сравнение със сплави от серия 7xxx

Корозионната устойчивост в някои морски среди не е толкова добра, колкото сплавите от серия 5xxx

Не е подходящ за приложения, изискващи ултра висока твърдост и устойчивост на износване

Ограничени показатели с висока температура (над 150 градуса)

Способността за студено формиране не е толкова добра, колкото сплавите като 5052

Силата в заварената зона може леко да намали

Икономически съображения:

Отлична ефективност на разумни разходи, което го прави идеален за много приложения

Широка верига за доставки и производствен капацитет

Сравнително ниски разходи за обработка

Добрата рециклируемост намалява разходите за скрап

Аспекти на устойчивостта:

100% рециклируемо, високо използване на ресурсите

По -ниско потребление на енергия в производството в сравнение със стоманата

Сравнително ниско въздействие върху околната среда през целия му жизнен цикъл

Дългият експлоатационен живот намалява честотата на подмяна

Отговаря на ROHS и достига стандарти, без вредни вещества

Ръководство за избор на материали:

Изберете 6061, когато е необходима сплав с висока якост, добра заваряемост и устойчивост на корозия

Изберете 5052, когато се изисква максимална форма за формиране и силата е по -малко критична

Помислете за 2xxx или 7xxx серийни сплави, когато по -високата якост е от първостепенно значение и заваряването не е основна грижа

T6 темпераментът е подходящ за повечето структурни и механични части

T651/T6511 Температорите са подходящи за части, изискващи прецизна обработка и нисък остатъчен стрес

Популярни тагове: 6061 Алуминиев сплав с голям диаметър, Китай 6061 Производители на алуминиеви бар с голям диаметър, доставчици, фабрика, Алуминиево коване на вал, алуминиев кован коара, верижна алуминиева кована лента, Коварен алуминиев компонент, Прецизно алуминиево коване на бар, лента за коване на алуминий

Изпрати запитване