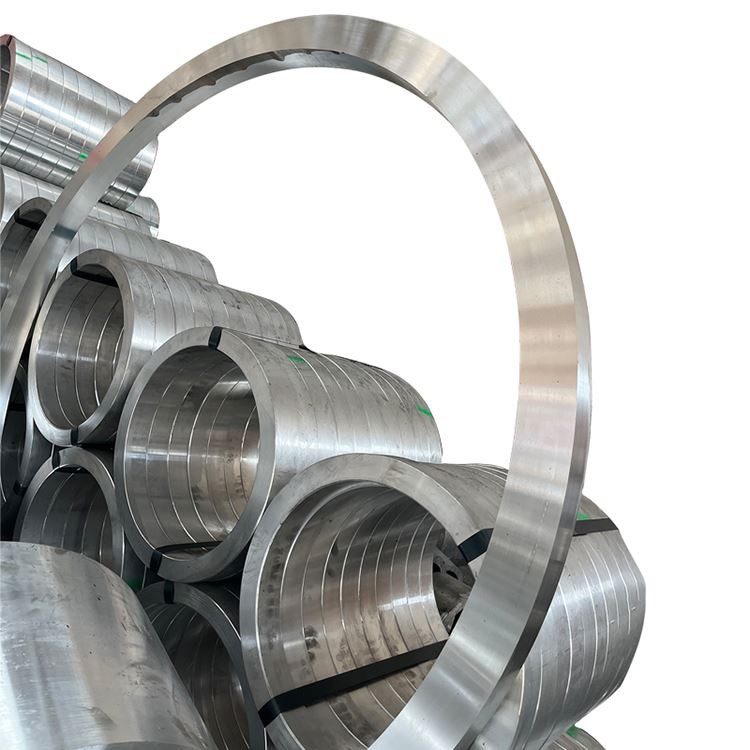

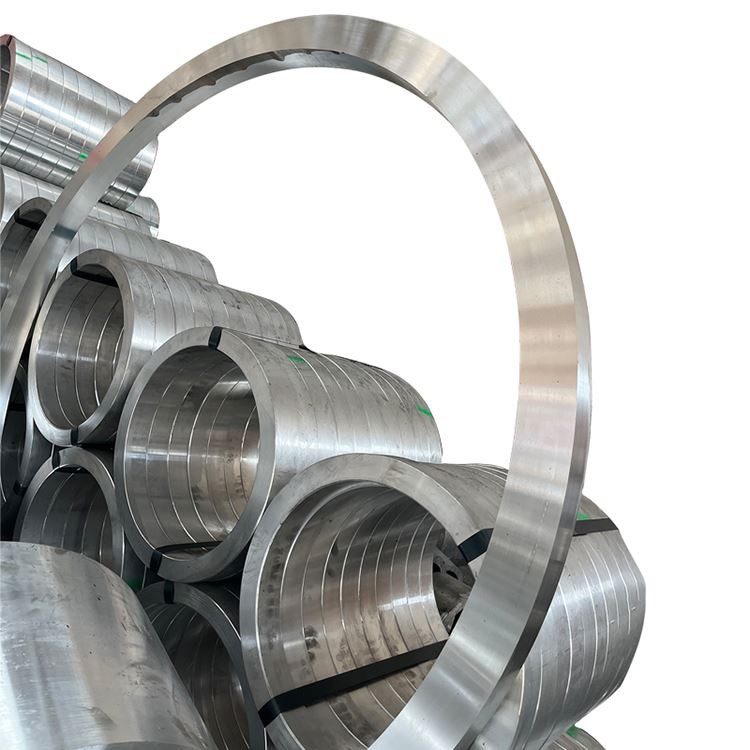

5083 Алуминиев сплав с голям диаметър

5083 Алуминиев сплав с голям диаметър е високоефективен и многофункционален продукт за коване на алуминиева сплав с широки перспективи за приложение и пазарен потенциал .

1. Процес на композиция и производство на материали

The 5083 large diameter aluminum alloy forging ring is a high-strength, non-heat-treatable aluminum-magnesium alloy (Al-Mg series) renowned for its exceptional corrosion resistance (especially in marine and industrial environments), excellent weldability, good moderate strength, and outstanding cryogenic toughness. Through precise forging, particularly for large diameter rings, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making this material an ideal choice for applications demanding extreme reliability, corrosion resistance, weldability, and performance in large structural components, such as shipbuilding, offshore engineering, cryogenic storage tanks, pressure vessels, rail transport, and military industries:

Първични легиращи елементи:

Магнезий (mg): 4.0-4.9% (първичен укрепващ елемент, осигурява сила и добра заваряемост)

Манган (MN): 0.4-1.0% (допълнително повишава силата и усъвършенства зърното)

Хром (CR): 0.05-0.25% (инхибира прекристализацията, подобрява устойчивостта на корозия на стреса)

Титан (TI): 0,15% макс (усъвършенстване на зърното)

Основен материал:

Алуминий (AL): Баланс

Контролирани примеси:

Желязо (Fe): 0,40% макс

Силиций (SI): 0,40% макс

Мед (Cu): 0,10% макс

Цинк (Zn): 0,25% макс

Други елементи: 0,05% максимум всеки, 0,15% максимум общо

Процес на премиум коване (за пръстени с голям диаметър):

Подготовка за стопилка:

Първичен алуминий с висока чист (минимум 99,7%)

Прецизен контрол на легиращите елементи с ± 0,03% толеранс

Разширени лечения за филтриране и дегасиране (E . g ., инертен газ, разпалващ се, SNIF, вакуумна дегустация) Осигурете ултра-висока чисто чистота, като свеждате до минимум включенията

Усъвършенстване на зърното (обикновено с Al-Ti-B Master Alloy), за да се получи равномерна и фина структура като пределна структура

Специално проектирани системи за леене с директно хлак (DC) за производство на големи размери с висококачествено качество, вероятно използвайки електромагнитното разбъркване (EMC) за подобряване на качеството на сливането

Хомогенизация:

Многостепенна хомогенизация при 450-480 градус за 16-36 (в зависимост от размера на сливането)

Еднообразно управление на температурата: ± 3 градуса, осигуряване на равномерно разпределение на легиращи елементи, елиминиране на макросегрегацията и подобрена пластичност

Подготовка на заготовки:

Ингот на повърхностно кондициониране (скалпиране или смилане) за отстраняване на повърхностните дефекти

100% ултразвукова проверка за осигуряване на вътрешна безупречност (съответствие с AMS 2630 клас A1 или ASTM E2375 Ниво 2)

Предварително загряване: 380-420 градус, с прецизен контрол на равномерността на температурата, за да се осигури пластичност преди деформация

Коване на последователност (опрощаване на пръстена с голям диаметър):

Разстройване: Множество разстроени стъпки на големи блокове на 380-420 градус за разрушаване на структурата на ас и образуването на палачинка или дискови форми

Пиърсинг: Създаване на централна дупка на големи хидравлични преси с помощта на матрици или дорници, постепенно оформяйки пръстеновидния отвор и компресиране на стената на пръстена, допълнително рафиниране на зърна

Ring Rolling: The critical ring rolling process on large diameter ring rolling machines. Through axial and radial reduction, grain flow is highly aligned circumferentially along the ring, eliminating internal voids and porosity, improving density and circumferential properties. Ring rolling is typically performed in multiple passes to ensure uniform deformation and avoid defects.

Коване на коване (незадължително): За пръстени, изискващи изключително висока точност на размерите, може да се извърши окончателното оформяне на големи пресивки за коване, за да се осигури геометрична точност и качество на повърхността .

Коване на температура: 350-400 градус (точно контролиран), за да се предотврати прекомерният растеж на зърното и напукване

Коване на натиск: Десетки хиляди до стотици хиляди тона, използващи големи хидравлични преси и пръстеновидни машини, за да се осигури достатъчна деформация на големи заготовки

Минимално съотношение на намаляване: 4: 1 до 6: 1, осигуряване на плътна, равномерна вътрешна структура, пълна елиминиране на структурата на задръжката и образуване на оптимизиран поток на зърното

Отгряване (незадължително):

Ако е необходима по -нататъшна обработка или ако чувствителността към остатъчния стрес е проблем, отгряването (O температура) може да се извърши след подправяне на по -ниска твърдост и подобряване на пластичността .

Последващи третирания за втвърдяване и стабилизиране на работата (за образуване на H темпераменти):

H111: Умерено напрежение, втвърдено след пълно отгряване, подходящо за общи структури .

H112: сплескан само след коване, запазване на условието, което е подходящо, подходящо за по-нататъшна обработка преди обработка .

H321: Стабилизиран H32 нрав, осигурявайки отлична устойчивост на корозия на напрежение .

Всички етапи на производство са обект на строг контрол на качеството, неразрушително тестване и управление на проследяването, особено за вътрешния контрол на качеството на пръстени с голям диаметър .

2. Механични свойства на кован пръстен с голям диаметър 5083

|

Собственост |

H112 |

H321 |

O |

Метод на изпитване |

|

Крайна сила на опън |

300-340 MPA |

310-350 MPA |

270-300 MPA |

ASTM E8 |

|

Якост на добив (0,2%) |

150-180 MPA |

215-260 MPA |

120-150 MPA |

ASTM E8 |

|

Удължение (2 инча) |

16-22% |

10-16% |

18-25% |

ASTM E8 |

|

Твърда (Бринел) |

70-85 Hb |

95-110 Hb |

60-70 Hb |

ASTM E10 |

|

Якост на умора (5 × 10⁸ цикъла) |

120-150 MPA |

130-160 MPA |

90-120 MPA |

ASTM E466 |

|

Якост на срязване |

170-200 MPA |

190-220 MPA |

150-180 MPA |

ASTM B769 |

|

Издръжливост на счупване (K1C, типично) |

30-40 mpa√m |

25-35 mpa√m |

35-45 mpa√m |

ASTM E399 |

Разпределение на имотите:

Radial vs. Tangential properties: Large diameter forged rings exhibit excellent anisotropy. Ring rolling highly aligns grain flow circumferentially along the ring, providing higher tangential strength, fatigue resistance, and fracture toughness. Radial and axial properties may be slightly lower, but the difference is controlled.

Ефектът на дебелината на стената върху свойствата: Силата може леко да се увеличи в по-тънки секции на стената . за дебели стени с голям диаметър, равномерността на свойствата на сърцевината и повърхността е от решаващо значение, което се осигурява от процеса на коване .

Вариация на твърдостта на ядрото към повърхността: по -малко от 5 Hb .

Остатъчен стрес: H112 Темпът запазва някакъв остатъчен стрес от коване . H321 темперамент значително намалява остатъчния стрес чрез стабилизиране на лечението и подобрява устойчивостта на корозия на стреса .

Изпълнение на умората: Оптимизиран поток на зърното и плътна микроструктура, образувана от процеса на коване, значително подобряват живота на умората на материала и устойчивостта на разпространението на пукнатината на умората, което е особено критично в големите структурни компоненти .

Криогенна ефективност: Силата и здравината дори се подобряват в изключително нискотемпературни среди, без крехък преход, което го прави отличен криогенен структурен материал .

3. микроструктурни характеристики

Ключови микроструктурни характеристики:

Структура на зърното:

Фина, равномерна смесена структура на прекристализирани зърна и удължени нерекристализирани зърна, подравнени тангенциално

Потокът на зърното е силно съчетан с геометрията на пръстена, равномерно разпределен тангенциално, увеличавайки максимално производителността на материала

Фини дисперсоиди, образувани от манган (MN), хром (CR) и титан (TI), ефективно инхибират растежа и прекристализацията на зърното

Размер на зърното ASTM 6-9 (45-16 μm) или по -фини зърна (ASTM 8-10)

Разпределение на утайка:

Mg₂al₃ фаза: фино и равномерно разпръснато, действайки като основна фаза на укрепване

Непрекъснатото утаяване на mg₂al₃ на границите на зърното е ефективно контролирано, за да се избегне чувствителността към корозия на стреса

Малки количества първични интерметални съединения като Алфимен са ефективно разградени и разпръснати, с контролиран размер и количество

Развитие на текстурата:

Процесът на коване създава специфична текстура, полезна за тангенциалните свойства, оптимизиране на силата, здравината и устойчивостта на умора

Специални характеристики:

Ултра-високо металургична чистота, минимизиране на дефектите на неметални приобщания чрез усъвършенствани технологии за топене и кастинг

Морфологията и разпределението на непрекъснатите гранични зърнени утайки (бета фаза) са точно контролирани, за да се увеличи максимално устойчивостта на корозия на напрежението

4. Размерени спецификации и допустими отклонения

|

Параметър |

Стандартен обхват |

Прецизна толерантност |

Търговска толерантност |

Метод на изпитване |

|

Външен диаметър |

500-4000+ mm |

± 1,0 мм до 1000 мм |

± 2.0 мм до 1000 мм |

Микрометър/CMM |

|

± 0,1% над 1000 мм |

± 0.2% над 1000 мм |

|||

|

Вътрешен диаметър |

400-3900+ mm |

± 1,0 мм до 1000 мм |

± 2.0 мм до 1000 мм |

Микрометър/CMM |

|

± 0,1% над 1000 мм |

± 0.2% над 1000 мм |

|||

|

Дебелина на стената |

50-600+ mm |

± 0,5 мм |

± 1,0 мм |

Микрометър/CMM |

|

Височина |

50-800+ mm |

± 0,5 мм |

± 1,0 мм |

Микрометър/CMM |

|

Плоскост |

N/A |

0,3 мм/м |

0,6 мм/м |

Манометър/CMM |

|

Концентричност |

N/A |

0,3 мм |

0,6 мм |

Концентричност/CMM |

|

Грубост на повърхността |

N/A |

6.3 μm RA макс |

12,5 μm RA макс |

Профилометър |

Стандартни налични формуляри:

Корени пръстени: Външен диаметър до 4000 мм+, дебелина на стената до 600 мм+

Персонализирани размери и геометрии, налични в съответствие с чертежите и изискванията на клиентите, предлагащи различни условия от заготовки, които са подредени до груби или завършени обработени състояния

Предлага се в различни темпераменти на топлинната обработка, като O, H112, H321

5. Обозначения на температурата и опции за втвърдяване на работата

|

Код на температурата |

Описание на процеса |

Оптимални приложения |

Основни характеристики |

|

O |

Напълно отгряти, омекотени |

Приложения, изискващи максимална формабилност или последваща дълбока обработка |

Максимална пластичност, най -ниска сила |

|

H111 |

Умерено напрежение втвърдено след пълно отгряване |

Общи структури, отлични имоти след заваляне |

Добър баланс на сила и пластичност |

|

H112 |

Сплескани само след коване |

Подходящ за по -нататъшна обработка преди обработка, с остатъчни напрежения от коване |

Състояние с копнеж, умерена сила, отлична устойчивост на корозия |

|

H321 |

Стабилизиран H32 нрав |

Висока якост, строга изисквания за устойчивост на корозия (особено SCC) |

Отлична устойчивост на SCC, по -висока якост |

|

H116 |

H112 Темпера със специално лечение за стабилизиране |

Висока якост, отлична SCC и ексфолиационна устойчивост на корозия |

Най -добра устойчивост на корозия и висока якост |

Ръководство за подбор на температура:

O: Когато са необходими сложни операции за студено формиране за пръстени с голям диаметър или като първоначално състояние за последваща обработка .

H112: При използване на микроструктурата и свойствата на AS-Forged и се изисква по-нататъшна обработка .

H321: Когато са налице изключително високи изисквания за корозионна устойчивост (особено разрушаване на корозия на напрежението), заедно с по-високи изисквания за якост, често използвани в структури с дебел стени с голям диаметър .

H116: Когато съществуват най-строгите изисквания за корозионна устойчивост на корозия и ексфолиация, обикновено се използва за тънки стени в морска среда, но не е подходящ за дебели участъци поради ограничения на стабилизиране на лечението . за дебели стени с голям диаметър, ковани пръстени, ковани пръстени, H321 е по-практичен и отличен избор .

6. Характеристики на обработка и производство

|

Работа |

Материал на инструмента |

Препоръчителни параметри |

Коментари |

|

Обръщане |

Карбид, pcd |

Vc =150-500 m/min, f =0.1-0.5 mm/rev |

Лесно за постигане на добро покритие на повърхността, внимание към евакуацията на чип |

|

Пробиване |

Карбид, калаено покритие |

Vc =60-180 m/min, f =0.15-0.4 mm/rev |

Препоръчителни тренировки чрез охлаждане, добри за дълбоки дупки |

|

Смилане |

Карбид, HSS |

Vc =200-700 m/min, fz =0.1-0.3 mm |

Високо-положителни инструменти за ъгъл на рейка, голяма дълбочина на рязане, високо захранване |

|

Подслушване |

HSS-E-PM, TICN покритие |

Vc =15-30 m/min |

Правилно смазване за добро качество на нишката |

|

Смилане |

Алуминиев оксид, CBN джанти |

Използването с повишено внимание може да причини повърхностни изгаряния и остатъчен стрес |

Строг контрол на параметрите и охлаждане, ако е необходимо |

|

Полиране |

Меки колела, абразивна паста |

Подобрява повърхностното покритие, намалява концентрацията на напрежението |

Чиста повърхност след полиране |

Насоки за производство:

Оценка на машината: 70% (1100 алуминий=100%), добра обработка, по -ниска от 2xxx и 7xxx сплави, но по -висока от чистия алуминий

Образуване на чипс: Гумкови чипс, са склонни да се увиват около инструменти, изискват добри прекъсвачи на чипс и охлаждаща течност с висок поток

Охлаждаща течност: Водно разтворима течност за рязане (8-12% концентрация), охлаждане с висок дебит

Носене на инструменти: Необходима е умерена, редовна проверка на инструмента

Заваряване: Отлично с TIG и MIG заваряване, една от най -добрите заваряващи се алуминиеви сплави, с висока якост на заваряване, подходяща за сглобяване на големи сложни конструкции

Студена работа: Добра формалност в O нрав, умерена в H112 нрав, бедна в H321 нрав

Гореща работа: Препоръчителен температурен диапазон 300-400, със строг контрол върху количеството на деформация и скорост

Напукване на корозия на стреса: Температорите на H321 и H116 имат отлична устойчивост на разрушаване на корозия на стреса

Криогенни свойства: запазва или подобрява здравината и здравината при изключително ниски температури, без крехък преход

7. Системи за устойчивост и защита на корозия

|

Тип среда |

Оценка на съпротивата |

Метод за защита |

Очаквано изпълнение |

|

Индустриална атмосфера |

Отличен |

Чиста повърхност |

20+ години |

|

Морска атмосфера |

Отличен |

Чиста повърхност |

15-20+ години |

|

Потапяне на морска вода |

Отличен |

Катодна защита или рисуване |

10-20+ години с поддръжка |

|

Висока влажност |

Отличен |

Чиста повърхност |

20+ години |

|

Корозия на стреса |

Отлично (H321/H116 темпери) |

Не е необходима допълнителна защита |

Изключително ниска чувствителност |

|

Ексфолиране |

Отлично (H321/H116 темпери) |

Стандартна защита |

Изключително ниска чувствителност |

|

Галванична корозия |

Добре |

Правилна изолация |

Внимателен дизайн с различни метали |

Опции за защита на повърхността:

Анодизиране:

Тип II (сярна): 10-25 μm дебелина, осигурява допълнителна защита и естетика

Тип III (твърд): 25-75 μm дебелина, увеличава износовата устойчивост и твърдост

Преобразуване на покрития:

Хромат конверсионни покрития (MIL-DTL -5541): Отлична основа за бои или лепила

Алтернативи без хром: Съответстващи на околната среда

Системи за рисуване:

Епоксиден грунд + полиуретанова топка: осигурява отлична дългосрочна защита, особено за морски и офшорни приложения

8. Физични свойства за инженерно проектиране

|

Собственост |

Стойност |

Разглеждане на дизайна |

|

Плътност |

2.66 g/cm³ |

Лек дизайн, Център на контрола на тежестта |

|

Обхват на топене |

570-640 степен |

Параметри за заваряване и леене |

|

Топлопроводимост |

120 W/m·K |

Термично управление, дизайн на топлопреминаване |

|

Електрическа проводимост |

33% IACS |

Електрическа проводимост в електрическите приложения |

|

Специфична топлина |

897 J/kg · k |

Изчисления на топлинната маса и топлинния капацитет |

|

Термично разширение (CTE) |

23.8 ×10⁻⁶/K |

Размерени промени поради изменението на температурата |

|

Модулът на Йънг |

70.3 GPA |

Изчисления на отклонение и твърдост |

|

Съотношението на Поасон |

0.33 |

Параметър за структурен анализ |

|

Капацитет за амортизация |

Умерен |

Вибрация и контрол на шума |

Дизайнерски съображения:

Работен температурен диапазон: -270 степен до +80 градус (дългосрочна употреба над 65 градуса може да доведе до сенсибилизация, засягаща чувствителността на SCC)

Криогенни показатели: Поддържа или подобрява здравината и здравината при изключително ниски температури, без крехък преход, идеален за криогенни структурни материали, широко използвани в резервоарите за втечнен природен газ

Магнитни свойства: немагнитни

Рециклируемост: 100% рециклируема с висока стойност на скрап

Формабилност: Добър в О, умерен в H112 Температура, лош при температура H321

Размерна стабилност: Добра стабилност на размерите след коване и стабилизиране на лечението

Съотношение сила към тегло: значително предимство в приложенията, изискващи висока якост, устойчивост на корозия и големи структурни компоненти

9. осигуряване и тестване на качеството

Стандартни процедури за тестване:

Химичен състав:

Оптична емисионна спектроскопия

Анализ на рентгенова флуоресценция

Инертен газов синтез (съдържание на водород)

Проверка на всички основни елементи и съдържание на примеси

Механично тестване:

Тестване на опън (радиално, тангенциално, аксиално, особено за пръстени с дебелостенни стени, проби, необходими на различни дълбочини)

Тестване на твърдост (Brinell, множество места)

Тестване на въздействието (Charpy V-Notch, особено за криогенни приложения, тествани при определени температури)

Тестване на умора (според изискванията)

Тестване на пукнатина на разрушаване на корозия (SCC, PER ASTM G44, G47, особено за H116/H321 темпераменти)

Неразрушително тестване:

Ултразвукова проверка (100% обемна, със специално внимание към вътрешното качество на големи изковки с голям диаметър, съответстващи на AMS 2630 клас A1/AA или ASTM E2375 Ниво 2)

Тестови тестове на вихрови тестове (дефекти на повърхността и близо до повърхността)

Проникване на проникване (повърхностни дефекти)

Рентгенографско тестване (вътрешни макроскопски дефекти, за критични области)

Микроструктурен анализ:

Определяне на размера на зърното

Утайка и оценка на интерметално съединение

Проверка на модела на потока на зърното

Оценка на степента на прекристализация

Размерна проверка:

Проверка на CMM (координатна измервателна машина)

Външен диаметър, вътрешен диаметър, дебелина на стената, височина, плоскост, концентричност и др.

Стандартни сертификати:

Отчет за тест на мелницата (en 10204 3.1 или 3.2)

Сертифициране на химически анализ

Сертифициране на механични свойства

Сертификат за топлинна обработка/коване

Сертификат за неразрушително тестване

Съответствие с ASTM B247 (Fultings), GB/T 3880 (китайски стандарт), an aw -5083, DNV GL, регистър на Lloyd, ABS и други класификационни дружества .

10. Приложения и съображения за дизайн

Първични приложения:

Морска индустрия:

Големи структурни компоненти на кораби и яхти (палуби, прегради, свързващи корпуси)

Офшорни платформи за сондиране, плаващи производствени хранилища и разтоварване (FPSO) Структури

Големи компоненти за оборудване за обезсоляване на морска вода

Криогенно инженерство:

Основни структурни компоненти за големи втечнени резервоари за съхранение на природен газ (LNG) и носители, като пръстени, опори за пола и т.н. .

Течни резервоари за съхранение на гориво

Съдове под налягане:

Фланци, глави и черупки за съдове за големи под налягане в атомни електроцентрали, химически реактори и т.н. .

Железопътен транзит:

Структурни компоненти на тялото с висока скорост на влака, главини на колелата и т.н. .

Военни:

Военноморски конструкции, компоненти на бронирани превозни средства, тръби за изстрелване на ракети и т.н. .

Проектни предимства:

Отлична устойчивост на корозия, особено в морска и индустриална среда, с много висока устойчивост на корозия на морската вода

Превъзходна заваряване, с висока якост на заваряване и добра пластичност, подходяща за сглобяване на големи сложни конструкции

Изключителна криогенна здравина, със свойства, поддържани или подобрени при изключително ниски температури, без крехък преход

Добра умерена якост и отлична пластичност, подходяща за големи структурни компоненти

Процесът на коване оптимизира потока на зърното и вътрешното качество, подобрява устойчивостта на умора и здравината на счупване

Отлична устойчивост на разрушаване на корозия и ексфолиация на стрес (H321/H116 темпераменти)

Лек, допринасящ за икономия на енергия и намаляване на емисиите

Немагнитни

Ограничения на дизайна:

Не може да бъде засилен чрез топлинна обработка; Ограничението на якостта е по-ниска от 2xxx и 7xxx сплави с висока якост

Дългосрочната употреба над 65 градуса може да доведе до сенсибилизация (поради непрекъснато утаяване на фаза Mg₂al₃), като повишаването на чувствителността към корозия на стрес . трябва да бъде контролирана или избран от H321 температура .

Нивото на якост е по -ниско от аерокосмическите сплави като 7075, но устойчивостта на корозия и заваряването са превъзходни .

Коване на трудност и увеличаване на разходите с размер .

Икономически съображения:

Производствената цена на ковани пръстени с голям диаметър е висока, но изключителната им производителност и надеждност в големи критични структури осигуряват незаменима стойност

Отличната устойчивост на корозия намалява нуждите от дългосрочна поддръжка и подмяна, намалявайки общите разходи за жизнения цикъл

Добрата заваряемост намалява трудността и разходите за производство на сложни големи конструкции

Леките имоти помагат за намаляване на разходите за гориво за транспортиране, особено при корабостроителницата и железопътния транзит

Аспекти на устойчивостта:

100% рециклируема, висока скорост на рециклиране на ресурси, съответстваща на концепциите за производство на зелени

Консумацията на енергия и въглеродните емисии в производствените процеси на алуминий са непрекъснато оптимизирани

Дългият живот на продукта и високата надеждност намаляват генерирането на отпадъци

Ръководство за избор на материали:

Изберете 5083 ковани пръстени с голям диаметър, когато се изисква висока якост, изключителна устойчивост на корозия (особено за морска вода), отлична заваряемост, криогенна здравина и голяма структурна стабилност

Подходящи за критични структури като морски съдове, резервоари за втечнен природен газ и големи съдове под налягане, където превъзходното вътрешно качество и периферичните свойства, получени чрез коване, са от съществено значение

За структури, обслужващи дългосрочни при температури над 65 градуса, трябва да бъде избран темперамент H321 и работна температура строго контролиран .

Когато са необходими по -висока якост и добра устойчивост на корозия, 5A06 сплав може да се счита .

Популярни тагове: 5083 голям диаметър алуминиева сплав коване на пръстен, Китай 5083 голям диаметър Алуминиева сплав Коване на пръстени, доставчици, фабрика, Наклонена алуминиева плоча, алуминиев бар за архитектурна декорация, база знания за алуминиеви плочи, Колонна алуминиева кована лента, Прецизно алуминиево коване на бар, алуминиев бар за морска употреба

Изпрати запитване